Produktkurzbeschreibung

| Nein. |

Artikel |

Spec: |

| 1 |

Material |

Dicke: 0,8-3,5 mm (je nach Kundenanforderung)

Eingabebreite:75~285mm(entsprechend dem Kundenbedarf)

Innendurchmesser der Spulen:508mm

Außen Durchmesser der Spulen: Φ1100~Φ1600mm

material: Kohlenstoffstahl, Niedrigkohlenstoffstahl

|

| 2 |

Stromversorgung |

6. 380V Drei-Phasen-Strom 50Hz (je nach Kundenanforderung) |

| 3 |

Leistungsfähigkeit |

hauptleistung: ca. 600KW |

| 4 |

geschwindigkeit |

90m/min |

| 5 |

Gesamtgewicht |

Ca. 20 Tonnen |

| 6 |

Abmessung |

Ca. (L*B*H) für Rollformmaschine: Ca. 23m*2m (je nach Nutzung) |

| 7 |

Schnittart |

Flugsägenabschnitt |

Produktdetails Beschreibung

Geschwindigkeit: 90m/min

Gesamtgewicht: Ca. 20 Tonnen

Leistungskapazität: Hauptleistung: Ca. 600KW

Hydraulischer Entwickler (Doppelkopf):

Schneid- und Schweißmaschine

Horizontaler Akkumulator

Form- und Größenwalzwerk:

Abschlagsrollenstand:

Flugsägemaschine

Produktparameter-Tabelle

1 Hydraulischer Entwickler (Doppelkopf)

Der Entwickler ist darauf ausgelegt, die Stahlrolle zu stützen und Produktionsmaterial für die gesamte Rohrwalzlinie bereitzustellen.

| Breite der Bahn |

75-240mm |

| Gewicht der Bahn |

einzige Rolle Max. 3 Tonnen, Doppelkopf insgesamt max 6 Tonnen |

| Ausbaugart |

Hydraulischer Ausbau |

| Bremse |

Pneumatischer Bremsen |

| Arbeitskopf drehen |

Manuelles Drehen |

| Breite der Bahn |

75-285mm |

| Banddicke |

0,8~3,5mm |

| Schnittart |

Hydraulisches Schneiden |

| Schweißmethode |

Argonbogenschweißen |

| Argongas |

Reinheit über 99,99 % |

| Stahltyp |

σb≤520 MPa σs≤235Mpa |

2 Schneid- und Schweissmaschine

Die Schneid- und Schweissmaschine wird verwendet, um die unregelmäßigen Enden der Bänder zu schneiden und dann die beiden Bandenden mittels Argonbogenschweißen zu verbinden, mit pneumatischem Schneiden und automatischem Schweissen, Arbeitszeit von 2-3 Minuten.

| Breite der Bahn |

75-285mm |

| Banddicke |

0,8~3,5mm |

| Schnittart |

Hydraulisches Schneiden |

| Schweißmethode |

Argonbogenschweißen |

| Argongas |

Reinheit über 99,99 % |

| Stahltyp |

σb≤520 MPa σs≤235Mpa |

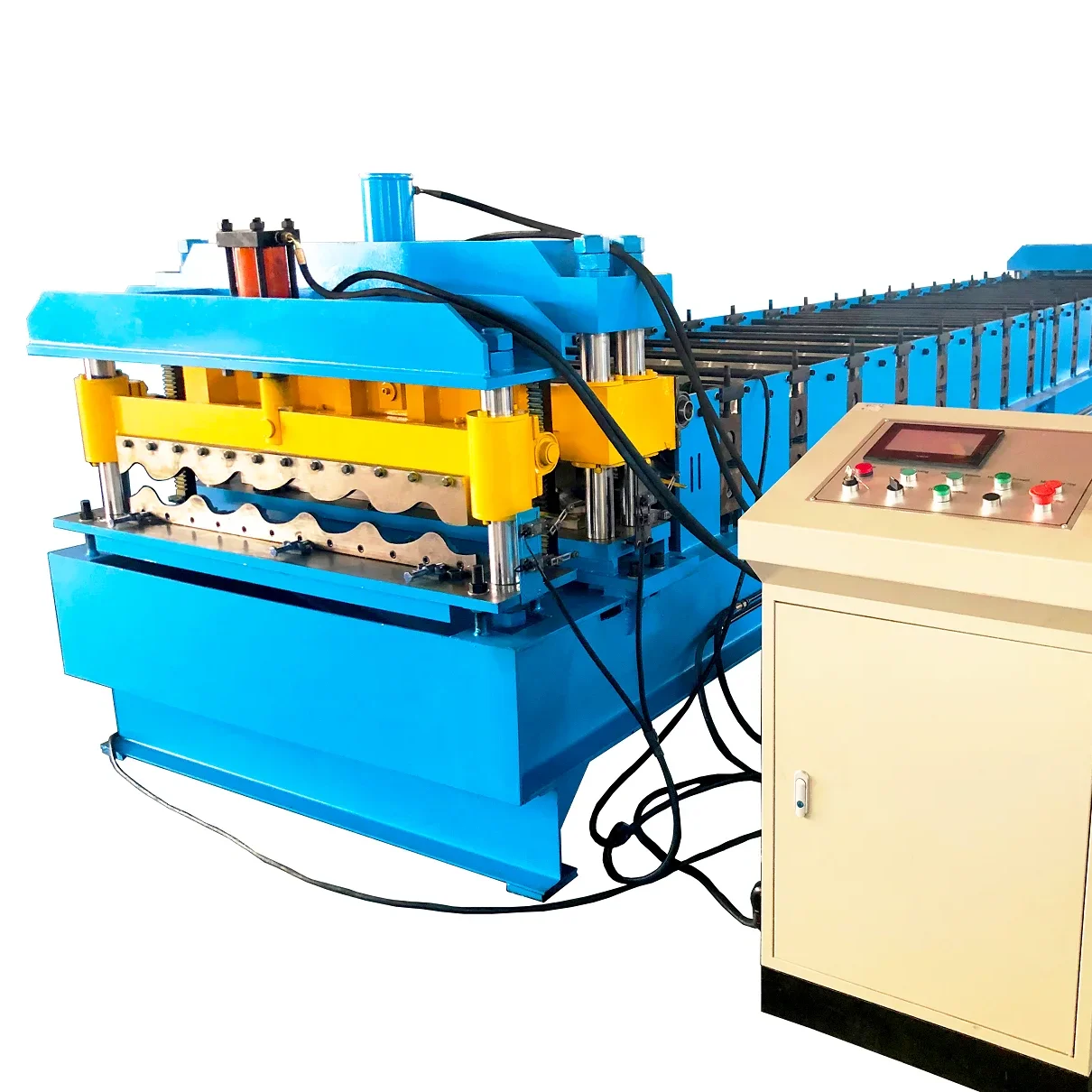

3 Horizontalakkumulator

Um eine kontinuierliche Produktion zu gewährleisten, speichert der Akkumulator das Band und ermöglicht dem Bediener Zeit, die Shear- und Endenschweissmaschine zu verwenden, um die Bänder zu verbinden. Das Gerät ist einfach im Einbau und leicht zu bedienen.

| Streifenbreite |

75~240mm |

| Banddicke |

1,2~3,5mm |

| Speicherkapazität |

0m –300m |

| Fütterungsgeschwindigkeit |

Maximal 120m /min |

| Füttermotor |

18,5KW |

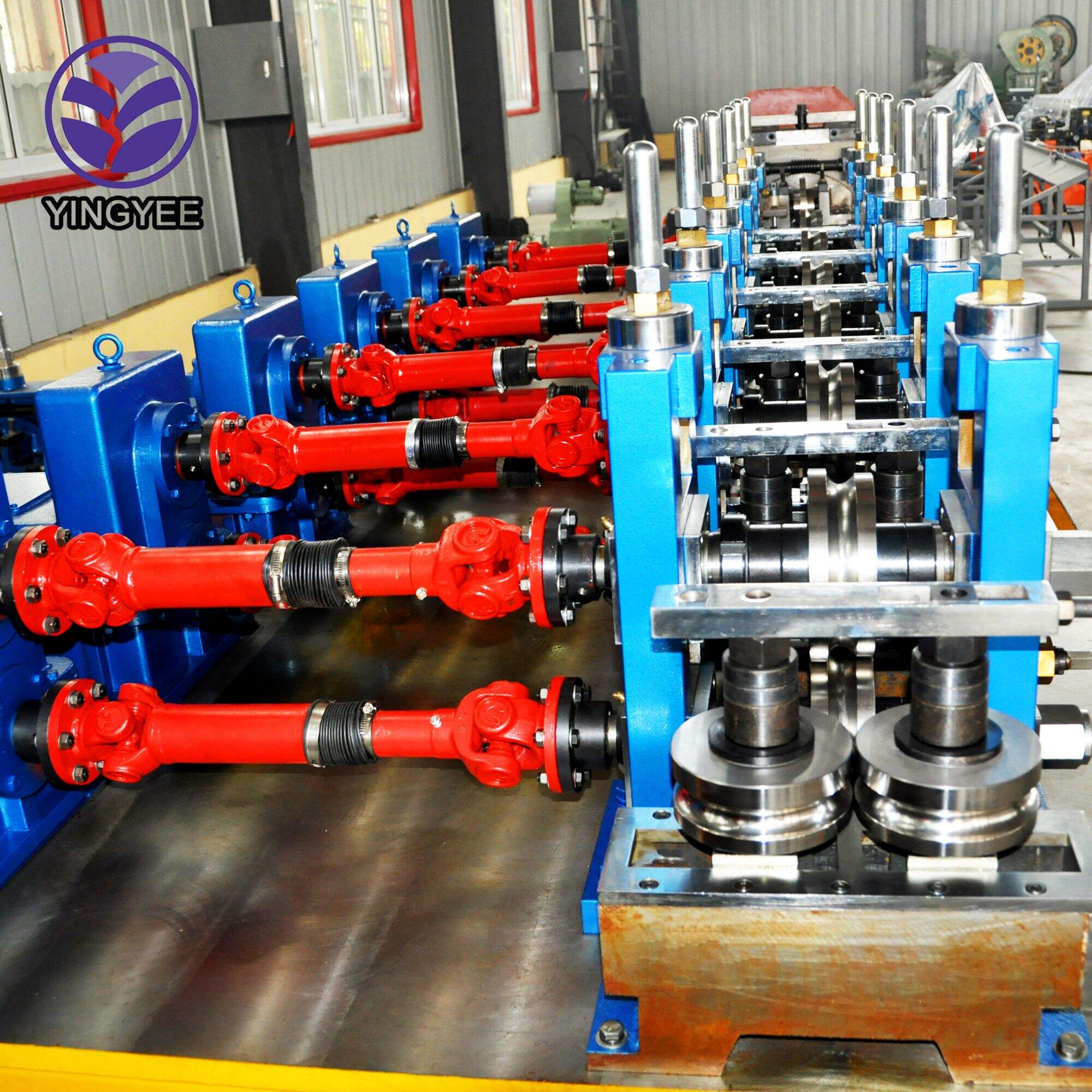

4 Forming & Sizing Mill

Forming & Sizing Mill, formt das Stahlband einer bestimmten Spezifikation zu Rohrblech um und verschweißt sie mit HF-Strom zu Rundrohren. Wenn das allmählich gewalzte Band vom Randführungsgerät zum Schweisskasten gelangt, wird in dieser Walzlinie das bewährte Design des W-Rolls und der Induktionswelding verwendet. Die beiden Seiten des Bands werden auf den Schweisstempunkt erhitzt und zusammengepresst.

Als Nächstes erfolgt das Entfernen der Schweißkanten, Kühlung, Ausrichten und grobes Geradeziehen.

In dieser Walzlinie wird die horizontale Grundlinienmethode mit doppeltem Radius für die Rollen verwendet.

Dieser Bereich umfasst die Formwalze, Schweissmaschine, Kühlvorrichtung und Ausrichtwalze.

ø Haupttechnische Parameter:

Röhrenaußenmaß: Φ 25~Φ90mm

Röhrendicke: 0,8mm~3,5mm

Quadratische Röhre: 20*20mm~70*70mm

Max. Arbeitsgeschwindigkeit: 90m/min

Antriebsmotorleistung: Gleichstrom 185KW

Formmethode: Untere Linie und „W“-Formen

ø Walzstand-Aufbau:

H steht für Horizontalwalzstand, V steht für Vertikalwalzstand, T steht für Turk Head

Allgemein Aufbau: Formen 7H8V, Dimensionieren 6H6V2T

Füttern --- H1 --- H2 --- V1 --- H3 --- V2 --- H4 --- V3 --- V4 --- V5 --- H5 --- V6 --- H6 --- V7 --- H7 --- V8-- Leiten --- Quetschen -- Außenentfetten --- Polieren --- Wasser Kühlung ---V9--- H8---V10---H9---V11---H10---V12---H11---V13---H12---V14---H13---T1---T2

ø Formwerks Parameter

Fütterungs- und Ausgleichsvorrichtung: Ein Satz

Horizontales Walzgestell:

Horizontale Walzachse Durchmesser von 80mm, Material 40Cr, gesamte Walze thermisch verfeinert, Oberfläche hochfrequent gehärtet.

Walzgestelle aus Gusseisen oder Platten-Schweißung, Zahnschieberblock aus 45 Schmiedestahl;

Seitlicher Abstand beim Rollenwechsel;

Vertikales Walzgestell:

Vertikale Walzachse Durchmesser von 50mm, Material 40Cr, gesamte Walze thermisch verfeinert, Oberfläche HF-Güsse verarbeitet;

Senkrechter Walzrahmen, Basismaterial Gusseisen oder geschweisstes Blech;

Getriebe Verteilungsbox: (mit Wellenwinkel)

Boxkörper: geschweisstes Blech

Getriebematerial: 20CrMnTi, Carburizing und Quenching

Nahtführungsstand:

Der Walzstand kann in mehrere Richtungen eingestellt werden, damit die Naht korrekt in die Schweißposition geführt wird.

2-Walz-Schweißbox (2 Walzen) mit Abschlagkante:

Dieser Bereich wird verwendet, um die beiden HF-erhitzten Kanten zusammen zu pressen. Es gibt 2 Walzen, die sicherstellen, dass die beiden Hälften während des Pressens der erhitzten Kanten ordnungsgemäß geformt werden.

Seitenwalzenwellendurchmesser Φ55mm; Walzenwellenmaterial 40Cr;

Abschlagsrollenstand:

Zwei Spaltstände zum Entfernen der äußeren Schweissnaht; das Spaltwerkzeug kann horizontal und vertikal eingestellt werden, quer und längs, mit Schnellhebefunktion und zwei Halteschienen.

Polierwalzstand: Frei drehbarer Stand

die Schweissnaht nach dem Spalten polieren;

Struktur: zwei passive Rollen, Gantry-Bauweise

Walzdurchmesser: 80mm, Material 40Cr

Wasser Kühlabschnitt: Länge (2m)

Gleichzeitiges Sprühen und Tauchen, um die Röhre schnell abzukühlen und ein Verformen bei der Kalibrierung zu verhindern.

Kalibriermaschine

Horizontaler Walzstand: (Siehe Angaben im Formungsrollo)

Senker Rolle Stand: (Siehe Angaben im Formungsrollo)

Turks Head Stands: 2 Sets

Vier Rollen an jedem Kopf (Stand) können in mehrere Richtungen eingestellt werden, um das Rohr zu richten

in umgekehrter Richtung und dann ein gerades Rohr richtig geformt in den Schneidbereich zu befördern.

Walzdurchmesser: 50mm, Material 40Cr;

Getriebeverteilerbox: (Siehe Angaben im Formungsrollo)

Hauptantriebssystem:

DC185KW, mit Hartflächenverzahnungsreduktor;

Alle Walzwerk-Arbeitstische

Antriebswellen ein Set;

Wasserpiping im Rohrwalzwerk

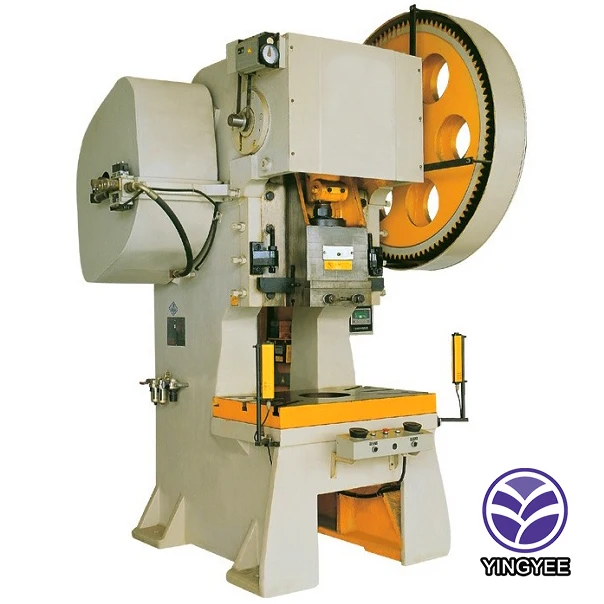

5. Flugkreissäge

Die Flugkreissäge wird verwendet, um das Rohr unter der Bedingung, dass das Rohr kontinuierlich zu hoher Geschwindigkeit vom Walzwerk geliefert wird, präzise automatisch auf Länge zu schneiden.

| Durchmesser des Rohrs |

φ25mm~90mm |

| WT des Rohrs |

0,8-3,5mm |

| Feste Schnittlänge |

6m |

| Schnittgenauigkeit |

0-6mm |

| Säge-Schneidmotor |

30 kw |

| Gondel-Antriebsmotor |

22 KW |

| Größe der Sägeblätter |

600mm |

| Schneidgeschwindigkeit |

Max. 90m/min |

6. Festkörper Hochfrequenz Schweißer: 300 KW

Die Hauptstruktur des feststoffbasierten HF-Schweißers ist eine typische Wechselrichter-Gleichrichter-Wechselrichter-Struktur mit variabler Frequenz. Der Gleichrichter verwendet einen dreiphasigen Brückenschluss-Thyristor-Phasenregler, an der Gleichstromseite werden Spule und Kondensator verwendet, um einen LC-Filter zu bilden, der den Spannungsanforderungen für den Wechselrichter entspricht. Der Spannungstyp-Wechselrichter verwendet eine modularisierte Parallelschaltung, um die Leistungserweiterung zu ermöglichen; jedes Wechselrichtermodul ist ein Einphasen-MOSFET-Brückenschaltkreis, der über einen HF-Anpassungstransformator mit einer Reihe von Resonanzkreisen verbunden ist. Einerseits realisiert der Anpassungstransformator Leistungsverbindung und Impedanzanpassung, andererseits elektrische Isolation zwischen Last und Stromquelle. Um effektiven und schnellen Schutz vor Überspannungsausfällen am Spannungstyp-Wechselrichter sicherzustellen, hat unser Unternehmen eine spezielle und stabile Überspannungsschutzschaltung eingeführt, die sichere und stabile Betriebsbedingungen des Wechselrichters gewährleistet.

Schweißer enthält:

Schaltgeräte-Schrank, Umrichter-Ausgangsschrank, Wasser-Wasser-Kühlsystem, zentrale Steuerungsanlage, mechanisches Einstellgerät und so weiter.

Gleichstrom-Antriebssystem: Euro 590 Drehzahlregler

Form- und Kalibriermühlenmotorsteuerung: Euro Steuerungsgerät;

7 Auslauf-Tisch

Die fertigen Rohre laufen über den Walztisch und gelangen auf die Werkbank. Anschließend sammelt eine einfache Verpackungsmaschine die Rohre in die gewünschte Form.

Motor des Walzständigers: 3Kw, Drehzahl einstellbar;

8 Werkzeug:

Material Cr12, Härte HRC58-62; Material der Presswalzen H13;

Werkzeuggröße: 25mm, 40mm, 90mm

EN

EN

AR

AR BG

BG DA

DA NL

NL FR

FR DE

DE EL

EL IT

IT KO

KO PT

PT RO

RO RU

RU ES

ES TL

TL ID

ID SR

SR SL

SL UK

UK VI

VI GL

GL HU

HU TR

TR FA

FA MS

MS GA

GA CY

CY MK

MK AZ

AZ KA

KA BN

BN BS

BS LA

LA MN

MN NE

NE MY

MY KK

KK UZ

UZ KY

KY